| Россия, Тверь |

Проектирование технологических процессов

8.1. Общая постановка задачи

Современное производство использует самый широкий спектр технологий при изготовлении деталей изделий. Это и традиционные технологии (обработка материалов резанием, штамповка, ковка, прокатка и др.), и ряд новых (лазерная и плазменная резка, высокоскоростное фрезерование, литье пластмасс в горячеканальные формы и др.).

Применение той или иной технологии в каждом конкретном случае должно быть представлено в виде технологического процесса (ТП). Стандартом ГОСТ 3.1201-85 устанавливается классификация видов ТП по методу выполнения:

- обработка резанием (механообработка);

- обработка давлением;

- литье металлов и сплавов;

- сварка;

- сборка и др.

Технологический процесс (ТП) определяет последовательность выполняемых действий при обработке или сборке, вид выбранной заготовки или материала, используемое оборудование и инструмент, технологические режимы (для обработки резанием это величина подачи, частота вращения шпинделя и величины снимаемых припусков; для литья из пластмасс — температурный режим, давление впрыска, усилие запирания, время выдержки и т. д.). ТП сборки описывают последовательность действий при сборке как механических, так и электронных узлов изделия.

При неавтоматизированной подготовке производства технологические процессы разрабатываются непосредственно в виде комплектов технологической документации. При использовании автоматизированных систем ТПП создаваемые описания технологических процессов размещаются в компьютерной базе данных, а соответствующая документация становится лишь отображением внутреннего представления ТП во внешнюю сферу. Хранящиеся в базе данных ТП являются основным источником информации для решения задач автоматизированного управления технологической подготовкой производства. При этом разработка ТП выполняется с помощью специальных систем автоматизированного проектирования ТП (САПР ТП).

Важную роль при проектировании индивидуальных ТП играют групповые ТП. Они являются элементом рационально организованного группового производства.

Принципы организации группового производства были разработаны профессором С.П. Митрофановым и впоследствии развиты представителями его школы [63, 64]. Эти принципы приняты на вооружение и успешно используются ведущими предприятиями всех стран мира.

В групповом производстве изготавливаемые детали (изделия) объединяются в группы по признакам конструктивной и технологической общности. Это дает возможность унифицировать процессы их изготовления, сократить общее время подготовки производства и повысить ее эффективность. Для объединения изделий в группы применяются специальные классификаторы, а после отнесения изделия в ту или иную группу ему присваивается соответствующий классификационный код. В отечественной промышленности принята унифицированная система классификации и кодирования изделий по конструкторским признакам, которая устанавливается стандартами ЕСКД. Для целей ТПП используется технологический классификатор деталей (ТКД), который является логическим продолжением классификатора ЕСКД.

Групповой ТП — это ТП изготовления группы изделий с общими технологическими признаками. Групповой ТП характеризуется общностью используемого оборудования, средств технологического оснащения и наладки. Таким образом, применение групповых ТП способствует унификации процессов подготовки производства и самого производства.

8.2. Функции и проблемы технологической подготовки производства. Обеспечение технологичности конструкции изделия

Эта задача должна решаться специалистами служб ТПП в тесном контакте с конструкторами изделия. В результате нужно добиться максимально возможного упрощения процессов изготовления деталей изделия и процессов его сборки. При окончательном определении конструкции нужно представлять, какая оснастка понадобится для изготовления той или иной детали, и стараться упростить оснастку за счет допустимых изменений в конструкции. Например, пластмассовый корпус прибора нужно спроектировать так, чтобы пресс-форма для его изготовления была возможно более простой (с меньшим числом линий разъема, без боковых шиберов и т. п.).

Упрощения конструкции не должны приводить к ухудшению внешнего вида (дизайна), качества или эксплуатационных характеристик изделия. Поэтому обеспечение технологичности во многих случаях является сложной творческой задачей, требующей оптимального учета многих технических и экономических факторов.

Технологичности конструкции изделия способствуют также унификация и стандартизация. Они дают возможность заимствования или приобретения готовых деталей и узлов изделия. Например, установка в приборе стандартного блока питания избавляет предприятие от затрат на его проектирование и изготовление.

Технологичность конструкции является основным критерием, определяющим пригодность аппаратуры к промышленному выпуску.

Под технологичностью конструкции понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий того же назначения при обеспечении заданных показателей качества [30, 44].

Начиная с момента разработки эскизного проекта и до момента изготовления опытного образца и серии изделий необходимо максимизировать данный фактор. Характер отработки конструкции изделия на технологичность зависит не только от стадии проектирования, но и от вида производства и объема выпуска; типа, назначения изделия; прогрессивности оборудования и оснастки; организации производства (ГОСТ 14.201-73, 14.203-73, 14.204-73, 2.121-73, 18831-73).

Целесообразной является отработка технологичности конструкции в процессе ее проектирования. Конструкцию можно создать из большого числа простых деталей, изготовленных литьем под давлением или точным литьем.

Оценку технологичности производят на основе использования частных и комплексного показателей. Состав относительных частных показателей и значения коэффициентов значимости определяется классом, к которому относится разрабатываемое изделие.

Номенклатура показателей технологичности сборочных единиц и блоков РЭА установлена отраслевым стандартом. В соответствии с ним все блоки РЭА условно разбиты на 4 класса [74]:

- радиотехнические;

- электронные;

- электромеханические;

- коммутационные.

Для каждого класса установлены свои показатели технологичности в количестве не более 7.

Расчет показателей технологичности конструкции проводится по определенной методике для радиотехнического класса РЭА [74].

Если изделие относится к классу радиоэлектронных блоков, то для него используются следующие показатели технологичности конструкции [23]:

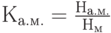

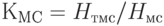

- коэффициент механизации и автоматизации подготовки ЭРЭ к монтажу,

( 8.1) где

— количество ЭРЭ в штуках, подготовка которых осуществляется механизированным или автоматизированным способом;

— количество ЭРЭ в штуках, подготовка которых осуществляется механизированным или автоматизированным способом; — общее количество ЭРЭ в штуках.

— общее количество ЭРЭ в штуках. - коэффициент автоматизации и механизации монтажа изделия,

( 8.2) где

— количество монтажных соединений, которые осуществляются механизированным или автоматизированным способом;

— количество монтажных соединений, которые осуществляются механизированным или автоматизированным способом; — общее количество монтажных соединений.

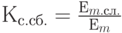

— общее количество монтажных соединений. - коэффициент сложности сборки.,

( 8.3) где

— количество типоразмеров сборочных единиц, входящих в изделие и требующих регулировки или подгонки в процессе сборки;

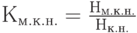

— количество типоразмеров сборочных единиц, входящих в изделие и требующих регулировки или подгонки в процессе сборки; - коэффициент механизации и автоматизации операций контроля и настройки электрических параметров,

( 8.4) где

— количество операций контроля и настройки, которые осуществляются механизированным или автоматизиров анным способом;

— количество операций контроля и настройки, которые осуществляются механизированным или автоматизиров анным способом; — общее количество операций контроля и настройки.

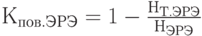

— общее количество операций контроля и настройки. - коэффициент прогрессивности формообразования деталей,

( 8.5) где

— количество деталей в штуках, которые получены прогрессивными методами формообразования:

— количество деталей в штуках, которые получены прогрессивными методами формообразования:- штамповкой;

- прессованием;

- порошковой металлургией;

- литьем по выплавляемым моделям;

- пайкой;

- сваркой;

- склеиванием;

- из профилированного материала.

— общее количество деталей в изделии в штуках.

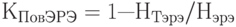

— общее количество деталей в изделии в штуках. - коэффициент повторяемости ЭРЭ,

( 8.6) где

— количество типоразмеров ЭРЭ в изделии, определяемое габаритным размером ЭРЭ;

— количество типоразмеров ЭРЭ в изделии, определяемое габаритным размером ЭРЭ; — общее количество типоразмеров ЭРЭ в изделии.

— общее количество типоразмеров ЭРЭ в изделии.К оригинальным деталям следует относить составные части (детали, узлы, электрорадиоэлементы), разрабатываемые и изготавливаемые впервые как самим предприятием-разработчиком, так и в порядке кооперирования с другими предприятиями. К электрорадиоэлементам относятся транзисторы, диоды, конденсаторы, резисторы, разъемы, дроссели, катушки индуктивности, трансформаторы, микросборки и микросхемы различной степени интеграции, микромодули и т. д. Под типоразмером электрорадиоэлемента понимается габаритный размер (без учета номинальных размеров).

- коэффициент точности обработки деталей,

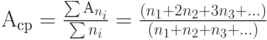

( 8.7) где

— средний квалитет обработки;

— средний квалитет обработки;  — квалитет обработки;

— квалитет обработки;  — количество размеров, соответствующих 10-му квалитету обработки; допустимо определять как количество деталей, для которых данный квалитет является высшим, в штуках.

— количество размеров, соответствующих 10-му квалитету обработки; допустимо определять как количество деталей, для которых данный квалитет является высшим, в штуках.

Кроме того, для РЭС необходимо рассчитывать следующие показатели:

- Коэффициент использования микросхем,

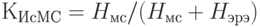

( 8.8) где

— общее количество микросхем и микросборок в изделии;

— общее количество микросхем и микросборок в изделии; — общее количество электрорадиоэлементов (ЭРЭ).

— общее количество электрорадиоэлементов (ЭРЭ). - Коэффициент автоматизации и механизации монтажа изделия,

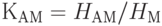

( 8.9) где

— количество монтажных соединений, которые могут быть осуществлены механизированным или автоматизированным способом;

— количество монтажных соединений, которые могут быть осуществлены механизированным или автоматизированным способом; — общее количество монтажных соединений.

— общее количество монтажных соединений. - Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу,

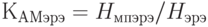

( 8.10) где

— количество ЭРЭ, подготовка которых к монтажу может быть осуществлена механизированным или автоматизированным способом.

— количество ЭРЭ, подготовка которых к монтажу может быть осуществлена механизированным или автоматизированным способом. - Коэффициент повторяемости микросхем,

( 8.11) где

— количество типоразмеров корпусов микросхем микросборок в изделии.

— количество типоразмеров корпусов микросхем микросборок в изделии. - Коэффициент повторяемости ЭРЭ,

( 8.12) где

— общее количество типоразмеров ЭРЭ в изделии.

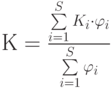

— общее количество типоразмеров ЭРЭ в изделии. - Комплексный показатель технологичности определяется на основе частных показателей.

Расчет комплексного показателя технологичности конструкции проводится по формуле

,

( 8.13) где

— общее количество относительных частных показателей;

— общее количество относительных частных показателей; — значение показателя;

— значение показателя; — функция, нормирующая весовую значимость показателя.

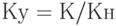

— функция, нормирующая весовую значимость показателя.Уровень технологичности конструкции

,

( 8.14) где

— нормативный показатель технологичности для электронных блоков [6]. Полученное значение

— нормативный показатель технологичности для электронных блоков [6]. Полученное значение  должно быть больше нормативного показателя

должно быть больше нормативного показателя  т.е. отношение (8.14) должно быть больше единицы.

т.е. отношение (8.14) должно быть больше единицы.

— общее количество типоразмеров

— общее количество типоразмеров