Алгоритмы проектирования технологических маршрутов

10.5. Установление очередности укрупненных операций одинакового ранга

Рассмотрим установление рациональной последовательности укрупненных операций одинакового ранга.

Порядок операций одного ранга, например плоскостей, отверстий, назначается на основе принципа совмещения конструкторских баз с технологическими и учета сложности используемого оборудования и приспособлений. В некоторых случаях приходится отступать от принципа совмещения баз и идти на уменьшение допуска на некоторые размеры в расчете на то, что простота приспособления и удобство работы компенсируют затраты на обеспечение более жестких допусков [64].

В тех случаях, когда обрабатываемые поверхности не связаны жесткими допусками и техническими требованиями или их величина настолько велика, что не оказывает влияния на последовательность обработки, последняя должна учитывать расстановку оборудования в цехе и прогрессивные традиции проектирования технологии на конкретном предприятии.

Учет в алгоритмах определения последовательности операций расстановки оборудования в цехах обеспечивает максимально возможную прямоточность ТП, при которой сводятся к минимуму встречные потоки и "петляние" изделий по рабочим местам в цехе.

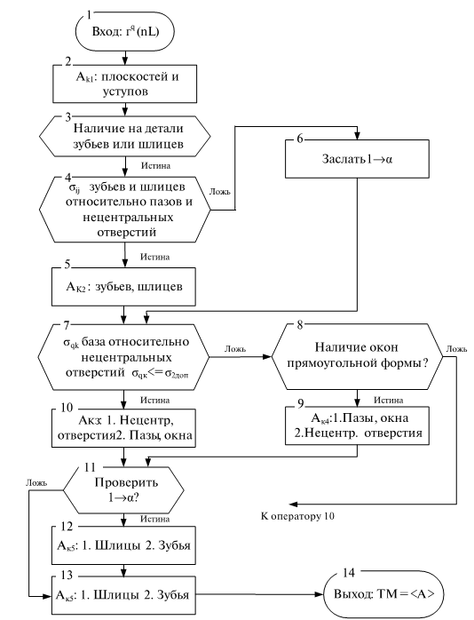

На рис. 10.2 приведен алгоритм определения последовательности обработки различных видов поверхностей одинакового ранга, учитывающий приведенные выше положения [63].

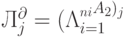

Входной блок 1 выделяет граф  размерной связи укрупненных операций

размерной связи укрупненных операций  -ранга, начиная от первичных q = 1.

-ранга, начиная от первичных q = 1.

В блоке 2 первыми в очередь становятся операции  обработки плоскостей и уступов.

обработки плоскостей и уступов.

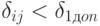

В блоках 3 и 4 анализируются технические требования на отклонение взаимного расположения отдельных частей изделия относительно центров настройки.

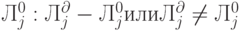

Если  — допустимые отклонения), то оператором 5 вначале засылается

— допустимые отклонения), то оператором 5 вначале засылается  обработки, например зубьев или шлицев, а затем на их базе — пазов и нецентральных отверстий. В противном случае управление передается оператору 6, который делает отметку о том, что

обработки, например зубьев или шлицев, а затем на их базе — пазов и нецентральных отверстий. В противном случае управление передается оператору 6, который делает отметку о том, что  .

.

С помощью оператора 7 определяется последовательность  обработки пазов и нецентральных отверстий. Если эти поверхности связаны между собой техническими требованиями, то вначале выполняется обработка нецентральных отверстий, а затем в приспособлении с базированием по отверстию или выверкой по оправке обрабатываются пазы, окна.

обработки пазов и нецентральных отверстий. Если эти поверхности связаны между собой техническими требованиями, то вначале выполняется обработка нецентральных отверстий, а затем в приспособлении с базированием по отверстию или выверкой по оправке обрабатываются пазы, окна.

увеличить изображение

Рис. 10.2. Алгоритм определения последовательности операций обработки поверхностей одинакового ранга: Ak — вид обработки; ?ij — технические требования на точность взаимного расположения поверхностей

В остальных случаях оператор 8 проверяет наличие обработки окон прямоугольной формы.

Эти операции необходимо выполнять после обработки нецентральных отверстий (оператор 10) для того, чтобы в этой же операции произвести сверление отверстий под последующую обработку окон. В противном случае оператором 9 обработка пазов и окон устанавливается перед обработкой нецентральных отверстий. С помощью операторов 11, 12, 13 в конец последовательности засылаются операции обработки шлицев, зубьев, если они не связаны с другими поверхностями техническими требованиями.

На различных заводах с учетом конкретной производственной обстановки этот алгоритм будет изменяться. Для того чтобы его изменение не вызвало переделки всей программы формирования операций, он выполняется в виде отдельной быстросменной программы.

Для изделий сложной формы анализ конструкции изделия с точки зрения наиболее рациональных установочных баз не может быть полностью алгоритмизирован и должен осуществляться технологом. Управляющая программа посредством оператора обращения выводит на экран дисплея модуль запроса к технологу с просьбой назначить схему базирования [64].

10.6. Определение типа оборудования

Определение типа оборудования проводится для каждой операции маршрута.

Решение этой задачи осуществляется на основе сведений о типе операции, методах обработки поверхностей, выбранной схеме базирования и габаритных размерах обрабатываемой поверхности. При этом в первую очередь анализируется возможность применения наиболее производительных типов оборудования. Универсальное оборудование назначается в тех случаях, когда операция не может быть выполнена на более производительном оборудовании.

Аналогичные алгоритмы имеются для всех видов и групп оборудования. Выбор модели для каждого из них осуществляется на уровне проектирования операционной технологии.

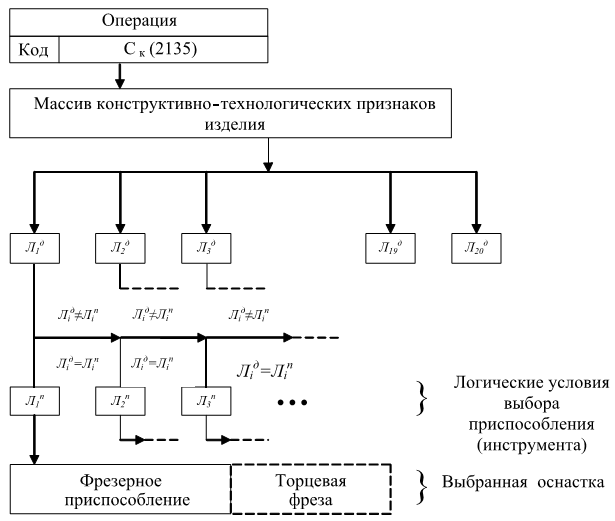

Сущность автоматизированного выбора оборудования показана на рис. 10.3.

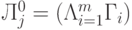

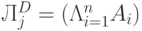

За каждой операцией технологического маршрута закрепляется массив моделей оборудования. Определенной модели станка, например, соответствует один набор (  ) логических условий

) логических условий

|

( 10.6) |

Логические условия характеризуют размерные параметры оборудования. Например, для токарных станков это максимальный обрабатываемый диаметр и длина заготовки. Известный набор (  ) логических условий, характеризующий габаритные размеры обрабатываемой заготовки (детали), а в некоторых случаях и массу

) логических условий, характеризующий габаритные размеры обрабатываемой заготовки (детали), а в некоторых случаях и массу

|

( 10.7) |

сравнивают  . В случае эквивалентности наборов для нескольких моделей оборудования

. В случае эквивалентности наборов для нескольких моделей оборудования  будет определять массив моделей оборудования, на котором возможно выполнение операций. В общем виде, т. е. для каждой операции с кодом

будет определять массив моделей оборудования, на котором возможно выполнение операций. В общем виде, т. е. для каждой операции с кодом  , принадлежащей маршруту

, принадлежащей маршруту  , существуют наборы

, существуют наборы  и

и  , которые эквивалентны, т. е.

, которые эквивалентны, т. е.

|

( 10.8) |

Затем проверяют наличие моделей оборудования из подгруппы в цехе-заготовителе. Если

|

( 10.9) |

то заданное оборудование имеется; если

|

( 10.10) |

то данное оборудование отсутствует (  — признак или одно логическое условие, определяющее наличие рассматриваемой модели оборудования).

— признак или одно логическое условие, определяющее наличие рассматриваемой модели оборудования).

В общем виде

![\forall C_K \in Mi[_{\exists} Л_j^D,Л_j^0(Л_j^D \wedge Л_j^0 =1)]](/sites/default/files/tex_cache/60ab546faa6d44d1af2e13839312a6d7.png) |

( 10.11) |

т. е. для каждой операции с кодом СК, принадлежащей маршруту  , существуют набор

, существуют набор  и логическое условие

и логическое условие  , которые обеспечивают логическое произведение.

, которые обеспечивают логическое произведение.

При кодировании оборудования используют коды с четырьмя, пятью и более знаками в зависимости от его состава и разновидностей. В условиях, когда номенклатура выпускаемых изделий стабильная, обычно применяют пятизначный код. Первый знак кода указывает вид оборудования: металлорежущее, термическое и другое. Второй и третий знаки кода определяют разновидность того же оборудования по группам, характерным для парка оборудования конкретного предприятия. 4-й и 5-й знаки несут информацию о технических данных оборудования, связанных с размерными параметрами. Логическая переменная  определяет порядок выбора оборудования по габаритным размерам обрабатываемых поверхностей.

определяет порядок выбора оборудования по габаритным размерам обрабатываемых поверхностей.

Определение наличия оборудования в цехе-изготовителе проводят путем разработки справочника; при этом создают массив логических переменных  , каждая из которых соответствует определенному коду оборудования. Справочник периодически корректируют, учитывая изменения состава парка оборудования. Кроме указания логических переменных предусматривают еще дополнительные характеристики оборудования, например, возможность использования станков с программным управлением (логическая переменная

, каждая из которых соответствует определенному коду оборудования. Справочник периодически корректируют, учитывая изменения состава парка оборудования. Кроме указания логических переменных предусматривают еще дополнительные характеристики оборудования, например, возможность использования станков с программным управлением (логическая переменная  ).

).

На рис. 10.4 показана укрупненная блок-схема алгоритма выбора оборудования. В качестве исходной информации достаточно иметь два знака кода, характеризующие разновидность оборудования.

Если хотя бы одно условие не выполнено, берут следующий код оборудования по другому набору

|

( 10.12) |

характеризующему размерные параметры оборудования.

Выбор технологической оснастки зависит от особенностей обработки изделия по операциям, оснащенности операций и применяемости приспособлений, измерительных и других инструментов. Технологическая оснастка должна отвечать заданным требованиям точности и производительности. Формирование ее массива производят для каждой операции, включенной в справочник формулировок. Предварительно известен массив конструктивно-технологических признаков обрабатываемых деталей, представленных в виде логических условий

|

( 10.13) |

В результате решения рассматриваемых задач в каждом этапе  устанавливаются наиболее рациональный состав и последовательность операций, а по каждой операции — схема базирования изделия СБ, тип оборудования СТ и набор методов обработки поверхностей

устанавливаются наиболее рациональный состав и последовательность операций, а по каждой операции — схема базирования изделия СБ, тип оборудования СТ и набор методов обработки поверхностей

|

( 10.14) |

|

( 10.15) |

Следовательно, на стадии проектирования маршрутной технологии происходит выбор оборудования и оснастки. При выборе оборудования для выполнения той или иной операции учитывают его технологические возможности, наличие его в цехе-изготовителе и загрузку, габаритные размеры или массу обрабатываемых поверхностей.

Определенными условиями являются технологическая возможность выполнения операции на этом оборудовании и его загрузка. За каждой операцией закрепляют массив моделей оборудования с учетом их технологических возможностей.

Этот массив может пополняться и изменяться при появлении нового оборудования.

Как показано в [63], использование изложенной методики автоматизированного проектирования технологических маршрутов позволило не только оценить, но и поднять уровень типизации на предприятии. Это было достигнуто путем анализа эквивалентных операций и унификации их формулировок. За критерий оценки эквивалентности операций принята мощность пересечения множества индивидуальных маршрутов при формировании обобщенного маршрута [91, 39]. В это пересечение входили эквивалентные операции. Применение разработанных технологических правил позволяет уменьшить количество операций, входящих в обобщенный маршрут [64].

Контрольные вопросы и упражнения

- Что представляет собой индивидуальный технологический маршрут изготовления изделия?

- Поясните процедуру синтеза технологического маршрута.

- Как осуществляется упорядочивание укрупненных операций?

- Как производится дифференциация укрупненных операций?

- Что используется в качестве технических ограничений?

- Что включает оптимальный вариант технологического маршрута?

- Как определяется синтез технологического маршрута?

- Как осуществляется упорядочивание укрупненных операций?

- Поясните алгоритм дифференциации шлифовальных операций при формообразовании первичных элементов РЭА.

- Как производится установление рациональной последовательности укрупненных операций одинакового ранга?

- Приведите алгоритм определения последовательности обработки различных видов поверхностей одинакового ранга.

- На основании чего осуществляется определение типа оборудования для каждой операции маршрута?

- Поясните сущность автоматизированного выбора оборудования.

- Как производится определение наличия оборудования в цехе-изготовителе?

- Поясните укрупненную блок-схему алгоритма выбора оборудования.