|

мне задали дистанционное задание на сертификат,но я не могу его найти |

Применение статистических методов в технике

Контрольные карты

Основой технического прогноза является разработанная техническая статистика. При этом понимают совокупность статистических методов, которые применимы в технике или, как контрольные карты, разработаны специально для этих целей.

Предпосылкой для применения статистических методов в технике служит тот факт, что значения показателей технических изделий всегда обладают распределением вероятности . Соответствующие параметры  — меры качества изготовления и

— меры качества изготовления и  — мера однородности технологии, так что их распределение можно рассматривать в качестве визитной карточки продукции.

— мера однородности технологии, так что их распределение можно рассматривать в качестве визитной карточки продукции.

Мы знаем, что контрольные карты необходимы во всех случаях, когда надо иметь удовлетворительное качество изготовления, причем под "качеством" в рамках статистики мы подразумеваем лишь "качество совпадения" между образцом и действительным исполнением изделия [Stange, 1965]. То, что сам образец в соответствии с различными требованиями покупателя может принимать различные обличия и принимает таковые, нас здесь не интересует.

Стандартные методы графического контроля качества в промышленности базируются на средних значениях . Для текущего контроля производства регулярно берут малые выборки, вычисляют средние значения и наносят их непрерывно на контрольные карты Шьюхарта, на которых отмечены предупредительные границы  и контрольные границы

и контрольные границы  . Если среднее значение выходит за границы

. Если среднее значение выходит за границы  или два последовательных средних значения переходят границу

или два последовательных средних значения переходят границу  , полагают, что процесс производства изменился. Исследуется причина значительного отклонения, исключается "ошибка", и процесс юстируется вновь.

, полагают, что процесс производства изменился. Исследуется причина значительного отклонения, исключается "ошибка", и процесс юстируется вновь.

Вместо карты средних значений (  -карты) используют иногда карты медианы (

-карты) используют иногда карты медианы (  -карты). Для контроля разброса процесса служат карты стандартных отклонений (

-карты). Для контроля разброса процесса служат карты стандартных отклонений (  -карты) или карты размаха (

-карты) или карты размаха (  - карты).

- карты).

Карты размаха

Карты размаха (  - карты) служат для локализации и устранения чрезмерного разброса. Если найдены и устранены основные причины разброса, их можно заменить

- карты) служат для локализации и устранения чрезмерного разброса. Если найдены и устранены основные причины разброса, их можно заменить  -картами.

-картами.  - карты контролируют "разброс между выборками",

- карты контролируют "разброс между выборками",  - карты контролируют разброс внутри выборки, поэтому в большинстве случаев нижние границы не используются.

- карты контролируют разброс внутри выборки, поэтому в большинстве случаев нижние границы не используются.

Построение и применение R–карт

Построение

- Взять повторные случайные выборки объемом

(или

(или  ).Всего надо иметь от 80 до 100 выборочных значений.

).Всего надо иметь от 80 до 100 выборочных значений. - Вычислить размах для каждой выборки и затем средний размах всех выборок.

- Умножить средний размах на 1,85 (соответственно на 1,52). Этот результат является значением верхней предупредительной границы

.

. - Умножить это значение на величину 2,37 (соответственно на 1,81). Результат является значением верхней контрольной границы

.

. - Обе границы нанести в виде горизонтальных линий на

-карты (ординаты соответствуют размаху).

-карты (ординаты соответствуют размаху).

Применение

Взять случайную выборку объемом  (или

(или  ) Вычислить размах и нанести его на контрольную карту. Если размах а) достигает предупредительной границы

) Вычислить размах и нанести его на контрольную карту. Если размах а) достигает предупредительной границы  или превосходит ее, то необходимо тотчас взять новую выборку, б) если он достигает контрольной границы

или превосходит ее, то необходимо тотчас взять новую выборку, б) если он достигает контрольной границы  или превосходит ее, то процесс вышел из-под контроля.

или превосходит ее, то процесс вышел из-под контроля.

Наряду с этими контрольными картами имеется еще ряд специальных контрольных карт для наблюдения за исчислимыми признаками, то есть за "количеством ошибок" и "долей брака". В первом случае качество изготовления оценивают числом ошибок на единицу испытаний, например, числом погрешностей цвета и фактуры на 100 м длины костюмной ткани. Так как эти погрешности появляются относительно редко, контрольные границы вычисляются с помощью распределения Пуассона. Если отдельные изделия оценивают просто как "с изъяном" или "без изъяна", "хорошие" или "плохие" и за меру качества выбирают относительную долю брака, то используют -карты, с помощью которых контролируют количество бракованных изделий. Границы вычисляются в этом случае с помощью биномиального распределения.

Приемочные испытания

За непрерывным контролем производства при посредстве контрольных карт идут приемочные испытания готовой продукции, проводимые изготовителем или покупателем (оптовиком). Оба заинтересованы в удовлетворительном уровне качества, договариваются о допустимом и неприемлемом проценте брака и об уровнях значимости, соответствующих обоим долям брака ( риск поставщика – отклонение еще хорошей партии продукции ; риск покупателя – прием уже плохой партии ), и устанавливают таким образом план испытания выборок. На практике при определении планов выборок пользуются уже готовыми таблицами, из которых можно заимствовать объем выборки  и допустимое число приемки

и допустимое число приемки  . Число приемки

. Число приемки  есть допустимое число плохих изделий в выборке объемом

есть допустимое число плохих изделий в выборке объемом  , когда поставка еще должна быть принята.

, когда поставка еще должна быть принята.

Улучшение качества

Необходимость улучшения качества представляет собой как инженерную, так и экономическую задачу. Прежде чем приниматься за нее, необходимо установить, какими входными переменными можно объяснить большую дисперсию, и только тогда можно решить, что именно необходимо улучшить. "Дисперсионный анализ" с помощью которого отвечают на этот вопрос, делит входные переменные на "эффективные", или существенные, и "неэффективные", или несущественные. Для этого наблюдаемую общую дисперсию разлагают на составляющие, которые относятся к комплексам причин. С помощью такого разложения можно установить, какие меры могут обещать успех, а какие – с самого начала безрезультативны. Чтобы получить желаемый результат, необходимо управлять "существенными" компонентами! Только в результате дисперсионного анализа создаются необходимые предпосылки для рационального решения комплекса технико-экономических вопросов, связанных с улучшением качества.

Чрезвычайно интересный и важный частный случай улучшения качества – поиск благоприятных условий производства. В технологических процессах выходная величина, то есть выход продукции, степень чистоты или производственные расходы, зависит в общем случае от многочисленных входных переменных: использованные материалы, вид и концентрация растворителей, давление, температура, время реакции и так далее. Желательно выбрать входные переменные таким образом, чтобы выходная величина имела максимум или — при издержках — минимум.

Экспериментальный поиск оптимального решения является задачей трудной, требующей много времени и дорогостоящей. Методы, минимизирующие необходимые экспериментальные расходы, весьма ценны для практики. К сожалению, трудно или даже невозможно точно соблюдать в промышленном производстве лабораторные условия. Практические условия всегда более или менее отклоняются от идеальных. Если в производство внедряют технологию, оптимально построенную в лаборатории, то производят в "теперь уже полностью пригодном способе" ряд небольших систематических изменений всех входных переменных, рассматривают после каждого изменения результат, затем вновь производят измерения, чтобы поэтапно довести технологию до оптимума; этот процесс представляет собой оптимизацию производства с помощью "эволюционного планирования".

Срок службы и надежность технических изделий

Срок службы технических изделий (во многих случаях измеряемый не временными единицами, а в единицах пользования – у ламп накаливания, например, в часах горения) является важнейшей мерой качества. Если хотят вычислить приходящуюся на год потребность в замене или правильно оценить емкость складских помещений для запасных частей тех типов, производство которых прекращено, то необходимо знать их средний срок службы, или еще лучше, кривую жизни, или кривую отказов.

Если хотят определить, в какой мере новые методы производства, иные средства защиты и ухода, новые материалы или изменившиеся экономические условия влияют на срок службы технических элементов, то правильное решение невозможно без знания кривой отказов. В то время как кривая отказов (потерь) биологической совокупности, как правило, изменяется медленно во времени, для технических и экономических совокупностей она существенно зависит от состояния техники и господствующих в данный момент экономических условий. Такие кривые отказов поэтому значительно менее стабильны. Их нужно, строго говоря, контролировать в течение длительного времени. Для этих целей следует обратить внимание на изящный графический метод.

Если так называемый характерный срок службы обозначить через  , время —

, время —  и крутизну —

и крутизну —  , то кривая отказов

, то кривая отказов  принимает вид:

принимает вид:

.

.

Надежность

Для промышленной электроники и ракетной техники большое значение помимо срока службы имеет надежность приборов. Под надежностью мы понимаем вероятность безотказной эксплуатации в течение заданного времени. Если элемент имеет надежность 0,99 или 99%, это означает: на основании длительных серий испытаний установлено, что этот элемент работает на протяжении 99% заданного промежутка времени безотказно.

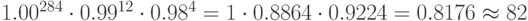

Предположим, прибор состоит из 300 сложных элементов. Если из этих элементов, например, 284 абсолютно безотказны, 12 имеют надежность 99% и 4 – надежность 98%, то надежность прибора при условии независимости надежностей элементов равна

.

.

Этот прибор никто бы не стал покупать. Производитель должен, следовательно, заботиться о том, чтобы почти все элементы имели надежность, равную 1.

Планирование обслуживания

Свойство прибора, установки или системы снова восстанавливать свою работоспособность в определенный промежуток времени с помощью контрольной и ремонтной аппаратуры называется ремонтопригодностью. Сложные системы стратегического оружия требуют сложных планов обслуживания. Для подводных лодок Голдмэн и Слаттери [Goldman, Slattory, 1964] рассмотрели 5 возможностей: отказ – затопление, ремонт в порту приписки, ремонт на судоверфи, ремонт на плавбазе, ремонт в подводной лодке. Численное решение этой задачи предполагает наличие соответствующих экспериментальных данных (надежность, время ремонта, вид и число регулярных проверок и так далее) и данных о рентабельности (например, относительно сравнения между автоматическими контрольными устройствами и человеческим контролем и так далее).